Améliorer les communications dans une usine de traitement de l’eau

Améliorer les communications dans une usine de traitement de l’eau

A proximité d’une des plus grandes villes de Pologne se trouve un magnifique espace vert où vivent environ 350 000 résidents. Là-bas, une usine de traitement des eaux alimente les foyers en eau potable. Elle possède un système de filtration standard ainsi que des bassins d’infiltration. La production d’eau potable dépend de la qualité de l’eau puisée dans la rivière. Cela signifie qu’un opérateur doit surveiller en permanence le bon fonctionnement du système et le niveau de l’eau.

Le site comporte 116 automates, 106 puits, 6 siphons avec système de drainage, et 13 bassins. L’eau est pompée dans la rivière puis déversée dans les bassins d’infiltration avant d’être siphonnée par des pompes submersibles. Une fois remplis, les bassins ont une capacité de 30 jours, et le système permet même de maintenir la température de l’eau identique toute l’année. C’est un processus bien rodé : l’eau est aérée et filtrée à travers des graviers, du sable puis du charbon. Elle subit ensuite des traitements chimiques (chloration et ozonisation) avant d’être distribuée. Un opérateur contrôle le débit de l’eau qui rentre dans les bassins, et des géologues mesurent la quantité d’eau dans les sols à l’aide de piézomètres. S’il y en a trop, le surplus est pompé puis reversé dans les canalisations de la ville. Les piézomètres envoient des relevés au serveur tous les jours.

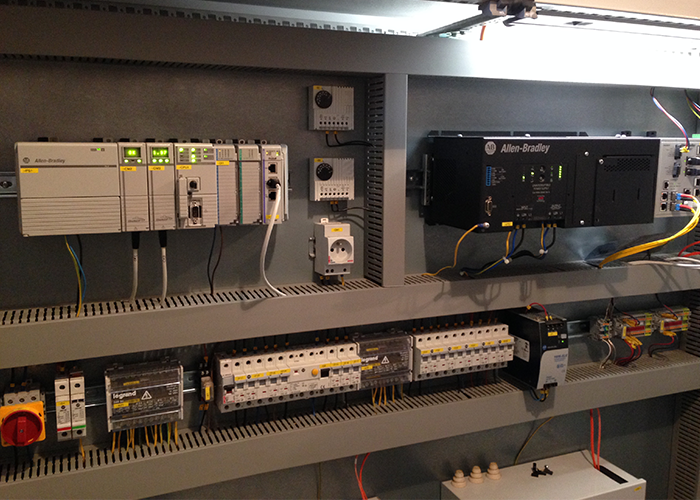

Les stations de pompage sont contrôlées par 116 automates : des CompactLogix™ 1768-L43 de Rockwell Automation® et des MicroLogix™ 1100 pour contrôler les pompes. Les automates principaux sont situés dans trois bâtiments équipés d’une alimentation électrique. Les caractéristiques de puissance ne sont donc mesurées qu’en ces trois endroits.

Les opérateurs de l’usine souhaitaient simplifier le processus de surveillance des équipements – et également analyser les dépenses énergétiques plus précisément sur l’ensemble du site (et pas seulement dans les trois bâtiments). Des contrôleurs de puissance sous Modbus® ont été envisagés, mais un problème de communication avec les automates s’est posé.

ProSoft Technology avait la solution idéale. Le distributeur polonais RAControls a recommandé d’ajouter des modules en châssis Modbus® directement dans les automates CompactLogix.

« En plus de faciliter la communication entre les RTU et les automates, ces modules ont rendu le système évolutif et extensible dans le futur, » déclare Romuald Piłatowski, Directeur régional des ventes chez RAControls. « Nous avons particulièrement apprécié l’implication du support technique de ProSoft. »

Cette configuration est un bel exemple d’utilisation des données grâce à la mise en place d’un système de communication de meilleure qualité. ProSoft Technology est spécialisé dans la migration vers l’usine connectée. Sur cette application, les bénéfices réalisés sont multiples : la détection des anomalies en amont, la réduction des temps d’arrêt, l’analyse des dépenses énergétiques…

« L’implémentation de ces modules a été très simple, » déclare Piotr Mendera, Ingénieur support chez RAControls. « ProSoft nous a accompagné lors de l’installation et de la configuration. »

Pour plus d’informations sur nos solutions de communication Modbus, cliquez-ici!