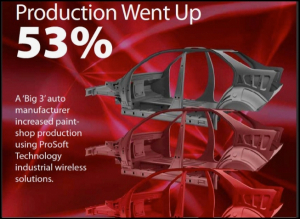

Un géant de l’automobile améliore la productivité de son atelier de peinture de 53 %

Un système de monorail aérien fait passer les carrosseries de voitures dans une boucle traversant l’atelier de peinture qui s’étend sur 100 mètres de long.

Au niveau de la station de chargement de l’atelier de peinture, d'un côté de la chaîne de traitement, les carrosseries de voitures sont chargées sur ces supports mobiles, soulevées huit mètres au-dessus du sol et attachées à un système de monorail aérien. Les supports parcourent une chaîne de traitement avec 14 étapes successives. À chaque étape, les supports s’arrêtent pour permettre à deux palans intégrés de plonger les carrosseries de voitures dans un bain de trempage chimique. Une fois le processus terminé, les palans soulèvent la carrosserie de voiture et le support avance le long du monorail jusqu’à la prochaine étape de la chaîne de traitement, dès lors qu’elle est disponible. Après la dernière étape de traitement, les carrosseries de voitures sont déchargées des supports à l’autre bout du bâtiment, à 120 mètres de distance du début de la chaîne.

Le problème : l'obsolescence de la connectivité mobile

Chacun des supports mobiles aériens est doté d'un appareil de contrôle intégré permettant de faire fonctionner ses palans. Un appareil de contrôle unique et fixe, situé à côté de la station de chargement, gère les appareils de contrôle des supports. L’appareil de contrôle central envoie des ordres via un ancien protocole série par le biais d'un système de rails conducteurs le reliant aux appareils de contrôle des supports.

Le protocole est plus lent que les derniers protocoles industriels sur le marché et la transmission sans fil d’informations est difficile. Le service de gestion des installations a reconnu que pour améliorer la vitesse de communication et la bande passante, il était nécessaire d'utiliser un nouveau protocole. Par ailleurs, la conception originale du réseau ne requérait ou n’incluait pas de fonction de communication entre les différents appareils de contrôle des supports.

Le système de rails conducteurs à contact glissant qui transmettait les messages présentait un certain nombre de problèmes. Le système à contact glissant nécessitait d'importants travaux de maintenance pour fonctionner au meilleur de sa capacité. Cependant, même à un niveau d’efficacité optimal, lorsque l’utilisation de la bande passante du réseau approchait de la capacité maximale, les taux élevés d’erreurs de transmission affectaient ce système matériel de connecteurs par frottement. La faible capacité, ainsi que les taux d’erreur élevés ont engendré un autre problème. Bien que la chaîne de traitement de l’atelier de peinture comptait 14 étapes, le système de rails conducteurs avait suffisamment de bande passante pour traiter les données issues de 13 supports simultanément, ce qui bridait la cadence de production de l’atelier.

La solution : allier anciennes et nouvelles technologies

En étroite collaboration avec un service d'ingénierie et un distributeur local, l’entreprise a choisi de migrer vers un réseau de communication Ethernet plus rapide et plus robuste afin d’améliorer les performances de la bande passante. Cependant, les processeurs intégrés dans les panneaux de commande des supports mobiles ne disposaient d’aucun port Ethernet. Le fabricant ne désirait pas remplacer l’intégralité des API mobiles par des processeurs Ethernet, c’est pourquoi une passerelle de série Ethernet a été installée dans chacun des panneaux de commande. Cela a permis au processeur fixe central de recevoir des données de traitement de la part des processeurs mobiles via Ethernet. L’ancien API central existant a été remplacé par une version plus récente, offrant à l’appareil de contrôle central suffisamment de bande passante Ethernet pour prendre en charge l'important volume de données issues des appareils de contrôle mobiles.

Le système de réseau à contact glissant n’était pas bien adapté à la communication Ethernet, pas assez fiable et coûteux en maintenance. Il a donc été jugé nécessaire et évident de supprimer le système à contact glissant obsolète et de le remplacer par un système sans fil plus moderne. Les supports mobiles et l’appareil de contrôle fixe central pouvaient alors communiquer via Ethernet grâce à une solution réseau sans fil ultra rapide et capable de traiter d'importants volumes d'informations.

Les ingénieurs ont fait part de leurs doutes sur la fiabilité de la technologie sans fil dans l'industrie lourde, un environnement rempli de métaux en mouvement. L’atelier de peinture est doté de murs et d'un toit en métal. Les supports sont de gigantesques appareils en acier, à l'instar des carrosseries de voitures qu’ils transportent. Ces appareils métalliques en mouvement constant ont pour conséquence de modifier en permanence la fréquence radio de cet environnement, multipliant les risques que les interférences radio n'interrompent ou ne corrompent le flux de données. Toutefois, les radios industrielles de ProSoft utilisent des algorithmes de filtrage ultra performants permettant d’ajuster la puissance émise. Ces deux fonctionnalités règlent les problèmes de propagation multiple.

« Nous avons gagné entre 2 et 3 jours de travail d'ingénierie dans la conception de ce réseau » se souvient Mike Dean, intégrateur système chez DAC. « Et bien sûr, nous avons économisé du temps d'installation, avec moins de matériel à gérer, manipuler et installer sur le terrain. En fait, l’installation et la validation du réseau ont été réalisées très rapidement. Lorsqu'on adopte une nouvelle technologie, on assimile généralement un ou deux projets. Cependant, avec [les radios] et l’assistance de ProSoft Technology, notre processus d’apprentissage a été relativement court ».

Les résultats : EXCEPTIONNELS

La capacité de production a augmenté de 53 %.

Les radios sans fil ont fourni toute la vitesse et la bande passante dont les ingénieurs avaient besoin pour atteindre leurs objectifs de conception. Le réseau sans fil a apporté la vitesse de transmission et la fiabilité qui faisaient défaut à l’ancien système de rails conducteurs à contact glissant. La solution sans fil a été installée en toute simplicité et était beaucoup facile de maintenance, requérant moins de temps d’arrêt. Enfin, le nombre de supports pouvant être utilisés simultanément dans le cycle de l’atelier de peinture est passé de 13 avec l’ancien réseau à 20 avec le nouveau système.

Obtenez plus d'informations sur les solutions sans fil de ProSoft Technology en cliquant sur ce lien.