Eliminer le risque de collisions dans une usine automobile

Eliminer le risque de collisions dans une usine automobile

Nous savons tous à quoi ressemble un accident de voiture. Mais imaginez-en-un entre deux voitures sans direction, ni roues, ni volant. Difficile ? Pas si vous vous trouvez devant une chaîne de montage dans une usine automobile. Il va sans dire qu’assister à des collisions entre les voitures avant même qu’elles soient complètement assemblées est problématique.

L’entreprise équatorienne « Autos y Máquinas del Ecuador S.A » (AYMESA), où les véhicules des plus gros fabricants sont assemblés, était confrontée à ce problème. AYMESA cherchait à améliorer le système monorail (EMS) de son atelier de peinture, particulièrement lors de processus de cataphorèse appelé ELPO.

Le procédé cathodique de dépôt par électrolyse, ou cataphorèse, est un processus de peinture par immersion totalement automatisé, basé sur le mouvement de particules chargées dans un champ électrique (la peinture) face à un pôle chargé de façon opposée (la surface métallique à peindre). L’équipement qui fournit la charge électrique est appelé un redresseur.

Avant d’appliquer la peinture, la surface est dégraissée, phosphatée et rincée plusieurs fois (l’objectif étant de la protéger de la corrosion). Cette technique permet de peindre les endroits les plus difficiles à atteindre tels que les recoins et la tuyauterie par exemple. Une fois que la peinture a été appliquée, les surfaces sont chauffées afin de la faire sécher.

Le système monorail transporte les carrosseries le long d’une boucle de plus de 140 mètres dans l’atelier. Une fois arrivées à la station de chargement, chaque carrosserie est installée sur un support mobile et soulevée à 5 mètres du sol : elles vont suivre un parcours qui contient 12 stations en tout. Lorsque le support mobile s’arrête aux stations d’immersion, deux palans sont utilisés pour descendre la carrosserie dans un bassin. Une fois le processus terminé, les palans soulèvent la carrosserie et le support mobile continue son chemin jusqu’à la station suivante.

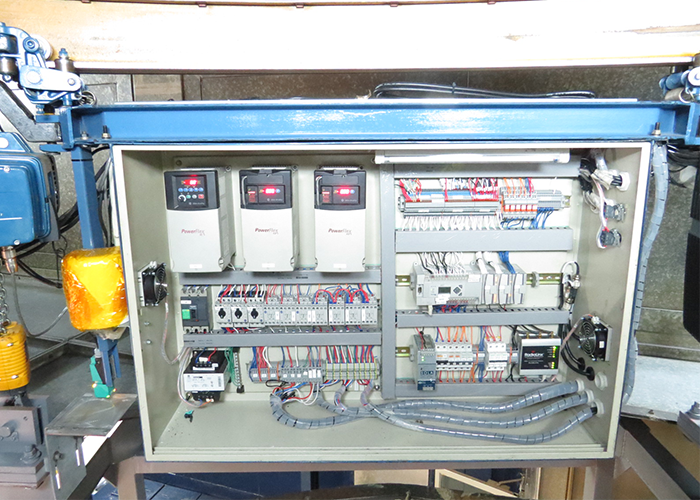

Chaque support mobile est équipé d’un automate MicroLogix™ et de trois variateurs de fréquence afin d’opérer les palans et le mécanisme de roue à friction. Un CompactLogix™ L35E installé près de la première station de chargement envoie des commandes via un rail conducteur.

« Ce système de rail est devenu très dangereux car un des conducteurs électriques s’est cassé, provoquant des collisions entre plusieurs supports mobiles et un arrêt total de la production, » a déclaré Pablo Padilla, Superviseur Maintenance chez AYMESA.

« Comme nous n’avons pas pu adapter la tension du processus de cataphorèse en fonction du modèle de voiture, les voitures les plus petites avaient une couche de peinture trop épaisse, » dit Mr Padilla. « Nous avons dû les poncer afin de garantir une qualité optimale, ce qui nous a fait perdre beaucoup de temps. »

Mr Padilla et son responsable Luis Olivo ont entendu parler des solutions sans fil ProSoft Technology lors d’une conférence Rockwell Automation®.

« Nous savions que ProSoft avait très bonne réputation dans le domaine des communications industrielles, » a déclaré Mr Olivo. « Nous avons décidé d’utiliser les automates embarqués sur les supports mobiles pour établir une communication sans fil haut débit. »

Cependant, les ingénieurs n’étaient pas convaincus par la fiabilité du réseau sans fil dans un environnement métallique où les ondes se réfléchissent et rebondissent dans toutes les directions, causant de nombreuses interférences. En effet, dans cette application, les murs et le toit de l’atelier sont en métal, tout comme les supports et les carrosseries.

« Les radios industrielles ProSoft utilisent des algorithmes très efficaces et permettent d’ajuster la puissance des émissions, » dit Mr Padilla. « Ces deux caractéristiques nous ont aidé à solutionner le problème des interférences. De plus, les experts ProSoft nous ont assistés afin que nous puissions choisir l’antenne la plus adaptée et positionner au mieux les radios. »

Le nouveau système de contrôle comprend une radio maître connectée au réseau Ethernet et à l’automate principal. Chaque support mobile est équipé d’un automate et d’un répéteur radio afin d’établir la communication avec l’automate principal en sans-fil. Les six supports communiquent avec le maître, mais aussi les uns avec les autres.

“Cette application étant critique en termes de temps de production, les répéteurs sont continuellement connectés au maître pour éviter des pertes connexion quand les supports sont en mouvement, » explique Mr Padilla.

En optant pour un réseau sans fil, AYMESA a tiré plusieurs bénéfices :

- L’implémentation d’un système de visualisation via une caméra permettant d’identifier le modèle de voiture qui rentre dans l’atelier. Grâce à ce système et à un nouveau réglage des bassins d’immersion en fonction du type de voiture, l’entreprise a optimisé sa consommation d’eau et réduit les temps de traitement (six minutes de moins par véhicule).

- L’envoi des données de temps et de tension au redresseur via le réseau sans fil a permis d’adapter la charge électrique en fonction de la taille du véhicule (plus de surplus de peinture sur les petits modèles).

- Le contrôle en temps réel et à distance via un pavé numérique avec une capacité de 100 mètres.

- L’affichage des alarmes de tous les supports mobiles sur le PanelView™ de la salle de contrôle.

- La réduction des collisions entre les supports, réduite de 100% suite à la mise en place du sans-fil.

Découvrez en plus sur nos solutions sans-fil ici.