Des radios industrielles pour répondre aux besoins d’une machine rotative

Des radios industrielles pour répondre aux besoins d’une machine rotative

La production de câbles Ethernet d’une usine Bitner située Pologne est un processus bien rodé. Au centre de cette application, une machine qui fabrique des câbles torsadés à partir de huit fils qu’elle entortille par paires. Les quatre paires de câbles sont ensuite torsadées les unes avec les autres, puis enroulées autour d’un mandrin. En huit heures, cette machine assemble plus de 14 kilomètres de câble Ethernet. Une fois torsadés, les câbles sont envoyés à l’étape du revêtement.

Un arrêt de production aussi minime soit-il peut s’avérer désastreux sur ce type d’application, c’est pourquoi il est très important de s’assurer du bon fonctionnement des machines. L’entreprise Comprex fournit les machines utilisées pour la fabrication des câbles et souhaitait contrôler la partie rotative de la machine avec une connexion sans fil en continu. Malheureusement, aucune des solutions sans fil testées auparavant n’avait été convaincante.

Les autres options envisagées étaient :

- réduire la vitesse de la partie effectuant les rotations pour que les communications ne soient pas interrompues ;

- utiliser des collecteurs tournants ;

- redessiner la machine pour y intégrer un contrôle des câbles.

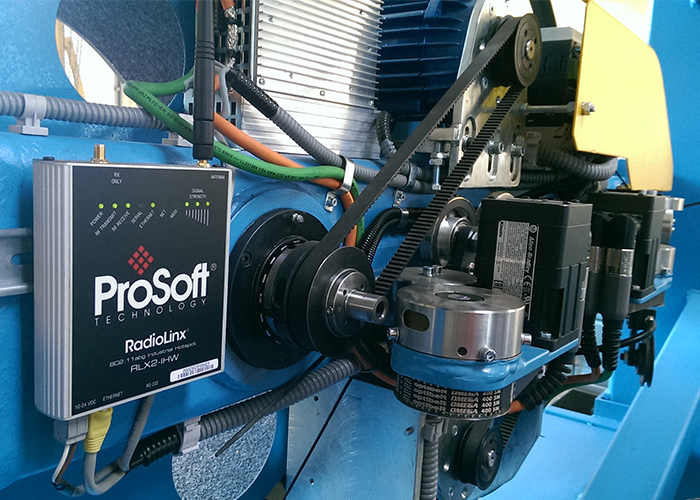

L’application comportait déjà un automate CompactLogix™ 1769-L36ERM de Rockwell Automation®, des PowerFlex® 525 et Kinetix 300. Suite à de nombreuses discussions entre les représentants de Comprex, de Rockwell Automation et du distributeur local RAControls, le fabricant de machines a considéré les solutions sans fil ProSoft Technology.

Les équipes ProSoft ont aidé Comprex à calculer et dessiner l’architecture du projet. Les cinq points d’accès industriels installés sur la partie tournante de la machine ont permis de contrôler constamment la tension exercée sur les câbles et la vitesse d’enroulage. Grâce à ces radios, l’entreprise peut désormais détecter tout câble défectueux ou abîmé. La performance de la machine et la qualité des câbles ont également été améliorés suite à la mise en place du réseau sans fil.

« Comprex a apprécié le fait que notre solution ne comporte que peu de modules et soit aussi bénéfique sur la performance globale de la machine, » a déclaré Krzysztof Hajzyk, Directeur Commercial et Marketing chez ProSoft.

« Le standard utilisé permet de contrôler tous les composants de la machine depuis n’importe quel endroit dans le monde grâce à l’accès à distance sécurisé VPN. L’utilisation de CIP avec EtherNet/IP™ en fait une solution unique pour la maintenance et les diagnostics à distance, » a dit Ryszard Jalocha, Senior Automation Systems Designer chez Comprex. « Nous faisons des économies et optimisons le temps de nos équipes d’ingénierie et de développement. »

La configuration du système sans fil recommandé par ProSoft a supprimé les interférences entre le réseau de l’usine et les machines. Bitner peut aussi désormais transférer les configurations de tous les composants (dont les radios) via carte SD, diminuant ainsi les temps d’arrêts en cas de panne et facilitant la maintenance.

Un autre bénéfice non négligeable est l’amélioration de la performance de la machine grâce à l’utilisation du sans fil. Les câbles sont produits plus rapidement et sont de meilleure qualité. La machine est également capable de fabriquer plusieurs types de câbles dans avoir à être reconfigurée. Une fois la production lancée, la machine n’a pas besoin d’être surveillée, ce qui permet d’allouer au mieux les ressources sur site.